皆さんは、ルアーがどうやって出来上がるか、ご存知ですか?ボディに金具等を取り付け、塗装をしてフックをつけて、はい、完成。正解です。身の回りのものをルアーにしてみようと、100円ライターにヒートンを取り付けてフックをつければそれでもう立派なルアーです。実際に魚も釣れます。

もちろん、それでは売り物になりません。市販のルアーはその造形、内部構造、カラーリングやコーティングについて、それぞれのメーカー、ビルダー、デザイナー、設計者が様々な工夫を凝らして、出来上がっています。

ウッドボディのルアーであれば、木の棒や木の板をノコギリやナイフで削って、その形を作るのは、想像いただけると思います。実際に製品となるためには、その作業をご自身でされる方もいるし、工場に依頼することもありますが、アイデアを形にするためにはまずほとんどの場合は、設計者、デザイナーが木を削るのがほとんどでしょう。少なくとも私たちタックルハウスの場合はそうです。

では、プラスティック製のルアーの制作はどうでしょう。現在では、最終的に製品の金型はコンピューターで設計するCADを用いるのは、デザイナーの作業をみているとわかるのですが、そこに至るまではデザイナーごとにそのプロセスは様々。そこで今回は、私たちタックルハウスのデザイナーごとに、どのようにルアーを設計しているかをご紹介します。

主な担当ブランドは、コンタクトシリーズ。フジモトの場合。

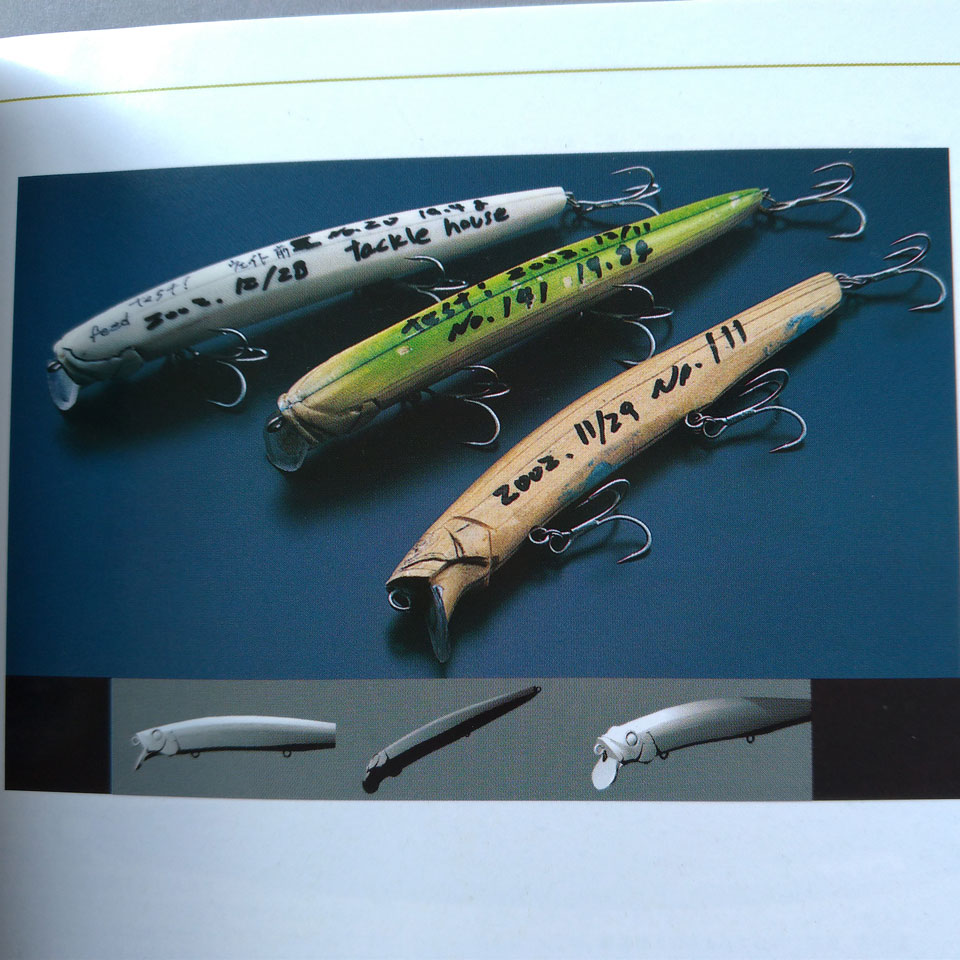

ルアーの設計をする時には、まず、木を削ります。見た目を整えるより先に、求める泳ぎ、必要とする新しい動きを出すための形状を探るためです。例えば、断面は丸が良いのか、四角が良いのか、三角であればおにぎり型なのか逆なのか。頭は上を向くのか下を向くのか。テールはどうか。それぞれの組み合わせやその微妙な差を探るために、木を削ったボディを数多く作り、実際にキャストして求める泳ぎに近い形状を探ります。何度も木を削り、泳がせ、ようやく条件を満たす形状、基本のボディシェイプにたどり着いたら、細かい部分のスケッチを行います。顔の表情、ディテールのデザインを起こし、改めてそれを反映させたウッドモデルを作成し、プラボディを作る際の原型とします。ここまで詰めておけば、プラボディに移行してからのやり直しが少なく済みます。

フィードシャロー設計モデル

このウッドモデルを計測し3Dデータを作成し、ウェイトやリップの調整に入ります。特に私が担当する最近の製品はヘビーウェイトなミノーが多く、同重量でも重心のわずかな違いがアクションに影響を与えることがあるので、ウェイトの形状については、汎用の球形のものだけではなくオリジナル形状のものを使用することもあります。そのため、内部構造については、ウェイト配置の自由度の高い設計を行います。

基本のボディ設計の詰めをウッド段階で行うメリットは、CAD上でのデータ修正が少なく済む以外に、ボディに手を加えないチューニングにも役立ちます。

例えば、ダイビングウォブラーは、フィードポッパーで泳ぐためのボディのフォルムは完成させていたため、フィードポッパーのラインアイの位置の高さの変更することで、水に潜る姿勢を取りやすくし、水面直下をしっかりと泳ぐ設定としたものです。フリッツの28gは、24gと共通のボディとしながら、ウェイトアップによる姿勢変化をこれもラインアイの調整だけで解決し、泳ぎの最適化を果たしています。

主にトラウトアイテムを担当。タカハシの場合。

CAD設計以前は、プラスティックミノーの製作でも、当然ウッドを削っていましたが、CAD設計のデータが積み上がってきた現在、設計はほとんどCADで行なっています。しかしこれは一発本番で製品データを作るということでも、CADがデザインを行なってくれるという意味でもありません。

木とプラスティックでは比重が異なり、さらに同じ体積、重量でも中身の詰まったウッドと中空のプラスティックでは同じ挙動を示すとは限らないため、外形と内部構造とを同時に描くことのできるCADの方が効率的だと考えたためです。

プラスティックルアーでは、外形が全く同じでもボディ厚が異なれば重量も変わり、ボディの小さなトラウトプラグではその差が泳ぎに顕著に現れるため、プロトタイプのバリエーションを多く用意してテストすることが必要になります。

初めからCAD設計する場合には、ベースモデルとなるデータのバリエーションも比較的容易に作れます。また最近は3Dプリンタの登場、進化により、試作品の作成も短時間で済み、さらに製作コストも昔に比べ安価になったため、様々なパターンのボディの製作も容易になりました。そのため、プロトタイプのバリエーションの製作数は同じ時間ではウッドを削っていた頃に比べて多く用意することができるくらいです。

ビットストリーム プロトタイプ

プラスティックの試作品を何度も作り、試行錯誤を繰り返し完成品の原型を作り上げて行くというのは絵になぞらえると、画材を変えずに段々仕上げて行く方法による点描に似ている感じでしょうか。機械を使うという面においては、初めからPCやスマートフォンで絵を描く作業と変わりません。

さらに、ウッドではウェイトの位置決めの精度には限界がありますが、CAD設計であれば、同重量のウェイトでも、その位置をほんの少し移動させたパターンというのも製作可能です。特にウェイトの上下方向の精密な位置決めにはCAD設計で詰めて行けるので、昔に比べると設計通り思い通りの動きを見せるルアーが作れるようになりました。

主にSHORESを担当、最近はタイジグを設計。オノデラの場合。

基本はやはり木を削ります。特にSHORESシリーズでは、ボディフォルムのバリエーションが非常に多く、まず見た目を整えるために木を削り、同じ目的でもできるだけフォルムを違えたものを作ることを意識しました。いきなり絵の具を使うより、鉛筆でスケッチをする方が手軽ですし、修正するのも楽、そんなイメージです。自分自身も、営業、生産担当者にとってもボディのボリュームを確認するためには、細部を詰めていなくても木を削った原型は必要と考えました。また、特に小さいボディのプラグでは、初めのフォルムを決めるために木を削ったモデルがあると、ボディやリップに対するフックの干渉も確認でき、CADデータ作成後に大幅な修正が出る可能性が低くなります。

SHORES プロトタイプ

木を削ったモデルはあくまでも簡単な確認のみで、早々にCADデータの作成に移ります。実際にキャストしてテストするのは、CADデータをもとに樹脂のプロトタイプを作成してからになります。初期は、安価な素材を用いたものを作成し、修正を何度も繰り返し、本製品に近い素材を用いたプロトタイプへと進みます。

CAD設計では、設計の手を離れた後の生産のしやすさも常に意識して行います。水漏れの原因となるボディの歪みが出ないような設計、衝撃に耐えるだけでなく貼り合わせ部分の強度低下も補うための適切なボディ厚の配分等々、見た目以外にもデザインしなければならない要素があります。CAD設計により設計の自由度が高くなるほど、少しの違い、ちょっとした工夫がルアーの動きやバランスに現れるため、ノウハウが溜まるほどにまた次の製品に導入するアイデアが浮かぶのは良い点なのですが、細部の詰めと妥協点を探らなければならないのが、悩みといえば悩みです。

最近では、タイジグも、このプラグ的な考えで設計を行いました。タイジグではボディのフォルムを使って泳がせるという目的が決まっていたので、板状ではなく立体的なフォルムが必要です。ボディのボリューム感を掴むために木を削り、初期のプロトタイプは木のボディを使ってシリコン型を作り、鉛を流し込んで成型していました。

主にエルフィンを担当。ナカムラの場合

初期のエルフィンはもちろんCAD導入前でしたので、ひたすら木を削りプロトタイプを作成していました。例えばシケイダーでは、スローでも水面に綺麗な引き波を立てて泳ぐようなボディ形状、手元にその泳ぎを伝える適度な抵抗を受けるためリップを立たせ気味に、という具合に元のアイデアを形に落とし込むためにいくつもの試作品を作成しました。

手前:現行シケイダー 奥:初代シケイダー

ようやく納得の行くボディ形状ができ上がると、プラスティックとの比重の差を考慮して手書きの図面を作り、改めて硬い木の型を手で削り、その二つを樹脂ボディを作るための金型屋さんに渡します。しかし、元の型が手で削ったものですので左右対称なものを作る事すら非常に難しく、今のプラグに比べ様々な面で精度が低かったのですが、そこは先方もプロ、こちらの手削りの見本と手書き図面をもとに最善を尽くしてくれるわけです。最終的には出たとこ勝負の面もあり、ある程度妥協しなければならないこともありましたが、そうして出来上がった当時のプラグと現在のCAD設計のプラグを並べて、当時のものの全てが釣果で見劣りするかというと必ずしもそうとは言い切れないのが、ルアー作りの面白いところだと考えています。

そのシケイダーもリニューアル時にはCAD設計となり、この時は原型があるのではじめからCADで設計を行いました。CAD設計のメリットが最大限に活かされるのは、エルフィンをはじめとするマイクロプラグの分野だと感じています。左右対称のデータを作成できるのはもちろん、手では削れないほどの微細な造形もでき、樹脂の肉厚の調整も簡単に行えます。出来上がりは小さなプラグでも、大きな船の内側から工事をするようなイメージで最終製品用のデータを自分自身の手で行うことが可能で、昔に比べると妥協の少ない製品をお届けすることが可能になりました。

妥協がないということでは、K-TEN Laboratoryには少し紹介してもらいましたが、CAD導入初期のエルフィンフィッシュでは、これまでできなかった微細な彫刻にハマってしまい、社内のどのプラグより大きなデータを作成してしまったほどです。

現在は生産技術の向上もあり、手作業では不可能なほどの微細な彫刻でもプラスティックのボディに再現できるようになったわけですが、シンプルな曲線で構成されたルアーもまた美しく、飽きがこないのも事実です。

手で削る、CADを使う、いずれにせよルアー作りには、一番初めのアイデアをいかにボディ形状に落とし込むかが重要だと考えています。

個人でプラスティックプラグも可能?

タックルハウスのデザイナー、それぞれのルアーの設計の仕方が微妙に違っていること、お分りいただけましたでしょうか。今は誰もが3Dソフトを使えるようになり、個人で樹脂製のフィギュアなどを製作、販売している方もいる世の中です。これまではプラスティックのルアーを作成するためには相当な初期投資が必要な上大量生産が前提となっていましたが、少量生産の可能性もありそうです。ハンドメイドルアーというと、ウッドやバルサ製がほとんどでしたが、個人でプラスティックルアーを作ることも、十分可能なのではないでしょうか。そんなルアーが市場に出現することも十分考えられます。

私たちも、うかうかしてはいられません。