K2F概要…エスケープワイヤー

昨日、K2FのABS本型の成型品があがってきました。何度経験しても、この時ばかりはけっこうドキドキします。

設計通りに製作されるはずとはいっても、樹脂の収縮が思わぬ所に出てきたり、細かな所まで充填されているか、確認するまで安心できないのです。ここから先の設計変更は、可能であっても費用が掛かり過ぎることもあります。(だから、色々な成型品を見ると、作った後にどこでもオモリを置けるようにしてあったり、保険を用意して、作り直しを避けているものが多いのです。ただ、そうすると、本来必要としない部分も残ってしまう。スッキリ作るほうが遙かに難しいし緊張します。でも美しいと私は思っています。)

しかし、ここで妥協すると、後々、水漏れの原因になったり、システムの作動不良に繋がります。不具合があれば素直に認め直さなければならない。

特にK2Fは内部に繊細な造形が多く、型から抜くのにも考えなくてはなりません。担当から、余計なこと(新しい試み)は、リスクがあり、あまりしてくれるな、と言われていたのですが、心配した箇所も問題ありませんでした……で、一発目で上手くいったことになります。関わってきたスタッフと私に、オメデトウ。(今日から早速リップの確認にテストに行ってきました。いけそう。)

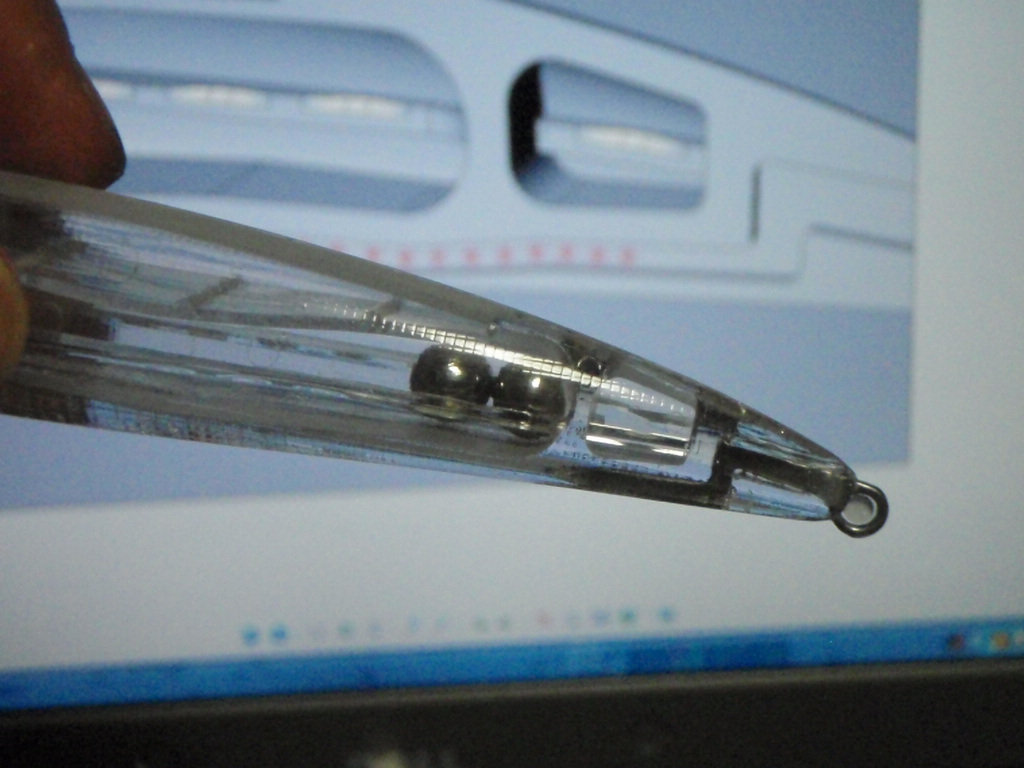

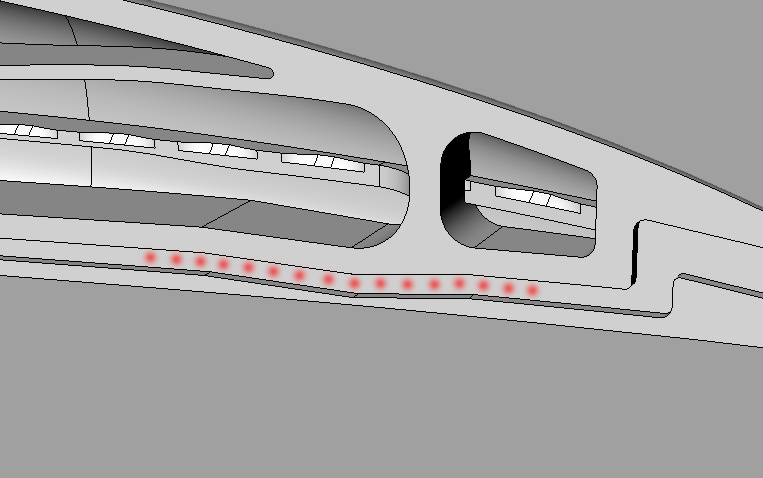

例えば、エスケープワイヤー部分ですが、これまで報告としてK2Fの概要の説明を書いてきましたが、これが遅れたのは型から抜くまで上手くいくのか判らないと言われていたからです。

一見、地味な工夫です。3Dレーザーカットワイヤーを、後部の球の当たる位置の所だけ外へ逃がしています。外皮に近いところに最薄部ができることになる。

その目的は、内室を守る接着部分の面積は絶対減らさず、かといって球はこの位置が理想なので変えたくはないし、後部もこれ以上太くはしたくない等。様々な相反する要求を、全体の強度に影響しない方法で解決することでした。

丸ワイヤーを使うと、接着面を裂いてしまう力が働きますが、レーザーカットワイヤーはこの辺りの断面はほとんど四角、正確には長方形です。裂く方向には力が掛かりづらい。前後しっかり着いていれば全く問題ありません。貫通ワイヤーでありながら、ほとんど太くせずに、目指していた強度が得られました。

□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□

昨日、13日一種の記念日ですが、テストから帰ってきたら、M氏からメール。房総某磯で反応良かったとのこと。K2Fプロトで釣った叉長81,5の磯マルの写真が。ヒラはランディング寸前でバラシとか。

この時期、大きなルアーで釣るには気合いがいるけど、リッパ。テスト、続行お願いします。暖かくなっても魚はまだまだいるようです。

そして、今日14日も同所に行き、帰りに私の家に寄ってくれました。(M氏、ちゃんと仕事してます。それもかなり忙しい)ヒラフッコクラス数匹。驚いたのはK2Fに35センチのヒラが掛かったそうです。記録ものです。

ディスカッション

コメント一覧

「30cmクラスのヒラセイゴ」まで食わせるとは、K2F恐るべし!

同行のSTが色々なルアーを通した後、K2F ワンキャストでヒットが2度ほどありましたので、長さと、サイド面の反射によるハイアピールで「見せて」スリムなシェイプで違和感なく「食わせる」 絶妙な創り込みだと感じました。